自動パンチングマシンは、現代の製造に不可欠なツールであり、さまざまな材料で穴やフォームを迅速かつ正確に作成できるようにします。これらの洗練された機器は、としても知られています CNCパンチングマシン 、 タレットパンチプレス 、 または 自動ホールパンチングシステム 、高度な技術を活用して、手動の方法をはるかに超えた効率と精度を提供します。

コアでは、自動パンチングマシンは、制御された力と正確な位置付けの原則に基づいて動作します。主要なコンポーネントとその機能の内訳は次のとおりです。

1。マシンフレームとベッド

自動パンチングマシンの基礎は、その堅牢なフレームと平らなベッドです。フレームは、パンチング中に生成された膨大な力に耐えるための構造的完全性を提供しますが、ベッドは材料(しばしば板金)が配置される安定した表面として機能します。これらのコンポーネントの設計は、精度を維持し、振動を最小限に抑えるために重要です。

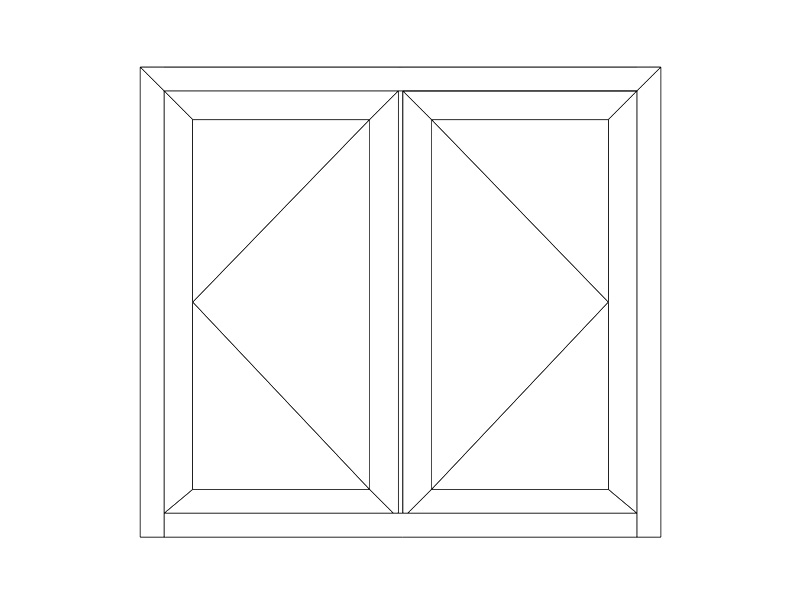

2。タレットとツーリング

aの最も特徴的な機能の1つ タレットパンチプレス タレットは、多数のパンチとダイを保持する回転ディスクです。これらのツールにはさまざまな形状とサイズがあり、丸い、正方形、長方形、さらにはカスタム型の穴を作成できます。上部の砲塔はパンチを保持し、下部の砲塔は対応するダイを保持します。特定のパンチが必要な場合、タレットは回転して、目的のツールセットをパンチングRAMに合わせます。この迅速なツール変更機能は、マシンの効率の主要な要因です。

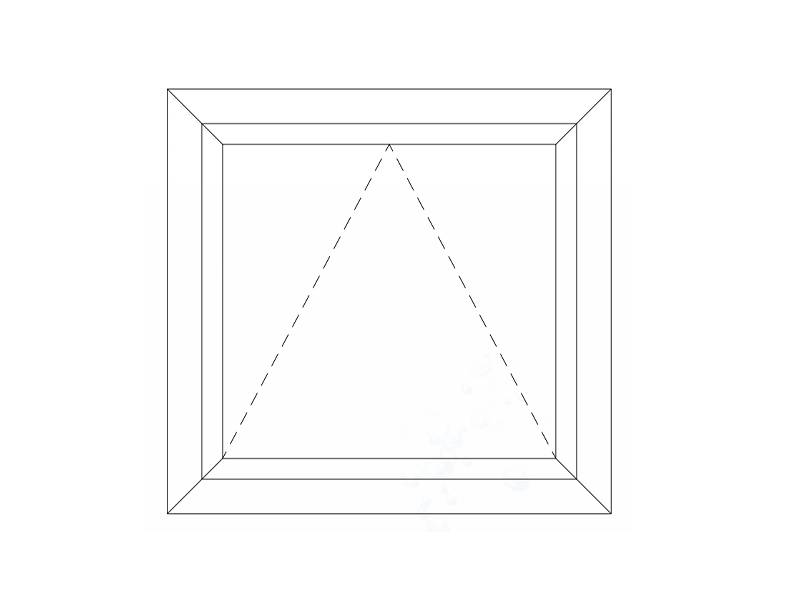

3。パンチングラム

パンチングラムは、穴を作るための力を提供するメカニズムです。通常、油圧または機械的に作動し、垂直に動いて、パンチを材料を通り抜けて下のダイに駆り立てます。 RAMのパワーと速度は、特に厚いまたは硬い材料で、清潔で正確なカットにとって重要です。

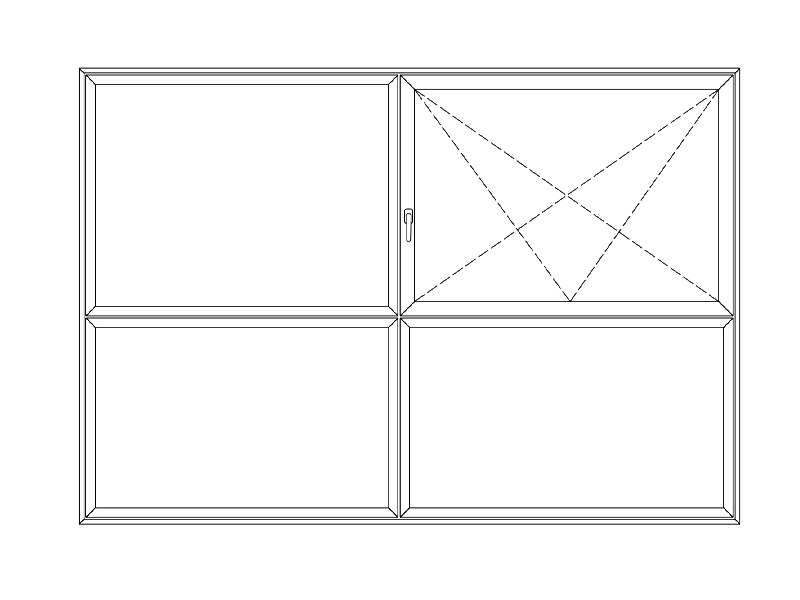

4。材料のクランプおよび位置決めシステム

正確な穴の配置を確保するには、処理される材料を安全に保持し、正確に配置する必要があります。これは、多くの場合、シートのエッジをつかむ油圧または空気圧クランプを含むクランプシステムを通じて達成されます。クランプされた材料は、通常、非常に正確な位置決めシステムによってx軸とy軸に沿って移動します。 サーボモーター そして ボールネジ 。これにより、機械はプログラムされたデザインに応じてパンチングポイントを正確に見つけることができます。

5。コンピューター数値制御(CNC)システム

これらのマシンの「自動化された」側面は、主にそれらのためです コンピューター数値制御(CNC)システム 。これは操作の脳であり、CAD(コンピューター支援設計)ソフトウェアの設計データを解釈し、マシンの動きの正確な指示に変換します。 CNCシステムが制御します:

-

ツール選択: どのパンチと使用するために死ぬかを決定します。

-

xおよびy軸の動き: パンチの下に素材を配置します。

-

ラム作動: 各パンチのタイミングと力を制御します。

-

砲塔の回転: 必要に応じてツールを変更します。

-

安全機能: エラーの監視と安全な動作の確保。

オペレーターは設計プログラムをロードし、CNCシステムが引き継ぎ、信じられないほどの速度と再現性でパンチングシーケンスを実行します。

6。スラッグ除去システム

穴がパンチされると、「スラッグ」として知られる小さな材料が作成されます。自動化されたパンチングマシンには、これらのナメクジがその後の操作を妨害するのを防ぐために、ナメクジ除去システムが組み込まれています。これには、多くの場合、作業エリアからナメクジを収集して除去するシュートまたはコンベアシステムが含まれます。

アクション中の自動パンチングプロセス:

-

設計入力: デザインはCADソフトウェアで作成され、すべての穴とフォームの寸法、形状、および場所を指定します。

-

プログラム生成: この設計はCNCプログラムに変換され、その後、マシンの制御システムにロードされます。

-

材料の負荷: シート材料は機械ベッドに積み込まれ、しっかりと固定されています。

-

自動操作: CNCシステムが引き継ぎます。材料の位置決めシステムに、シートを最初のパンチング場所に移動するよう指示します。砲塔は回転して正しいパンチを選択して死にます。その後、ラムは下降し、穴をパンチし、撤回します。このプロセスは、シート上の必要なすべての機能に対して迅速に繰り返されます。

-

部品アンロード: すべてのパンチング操作が完了すると、完成した部分がアンロードされます。

自動パンチングマシン 高い生産率、例外的な精度と再現性、人件費の削減、複雑な部品の形状を効率的に生成する能力など、大きな利点を提供します。自動車や電子機器からHVAC、アプライアンスの製造に至るまでの産業における彼らの役割は、現代の生産ラインでの重要性を強調しています。